Cuellos de botella históricos en las empresas españolas: "Los plazos de entrega y los precios se han duplicado"

El 22% de las empresas españolas y el 40% de las europeas han reportado problemas de abastecimiento en el tercer trimestre de 2021

Algunos de los sectores más afectados por estos cuellos de botella son el sector del automóvil, la fabricación de componentes electrónicos o la construcción

"Antes los componentes nos tardaban cuatro semanas en llegar; luego, pasó a ocho; después a doce. Y eso ya es crítico porque el plazo de entrega de nuestras máquinas es de unas 16 semanas". Lo cuenta Carlos Monco, encargado de compras de TECOI, una empresa leonesa especializada en la fabricación de maquinaria industrial. Como ésta, miles de compañías manufactureras en nuestro país se enfrentan desde hace meses a problemas de abastecimiento y transporte de componentes básicos.

La rápida recuperación de la demanda a escala global ha provocado presiones alcistas sobre el precio de materias primas como el acero. "Ahora por una placa que nos costaba 500 euros nos piden 1.000", explica Leire Uria, de CMI-Durango. En esta empresa fabrican tornos, fresadoras y otras máquinas pesadas. Las ofertas que reciben de proveedores de estructuras en acero tienen un plazo de precio ahora de sólo 48 horas. Antes de la pandemia tenían una vigencia de un mes.

MÁS

La construcción, sacudida por una subida de las materias primas nunca vista: "Te dan precios para una semana"

La imparable subida de la luz pone en peligro la competitividad de las empresas españolas

Nike sufre la crisis en el transporte del mercado y prevé que las tiendas se queden sin sus productos

Escasez y cuellos de botella

"Hemos tenido retrasos en las entregas de hasta tres semanas", comenta Igor Pozas de Simeyco, una pequeña empresa vasca dedicada a pintar piezas industriales. El último informe trimestral del Banco de España señala que un 22% de las empresas encuestadas declararon en julio problemas de abastecimiento -frente al 13% de abril-.

La historia se repite en Europa. Según las cifras de la Comisión Europea, este julio, el porcentaje de empresas manufactureras de la zona euro con problemas de escasez de material o de equipo marcó un máximo histórico, cercano al 40%. A finales de 2020 era sólo del 7%, por ejemplo.

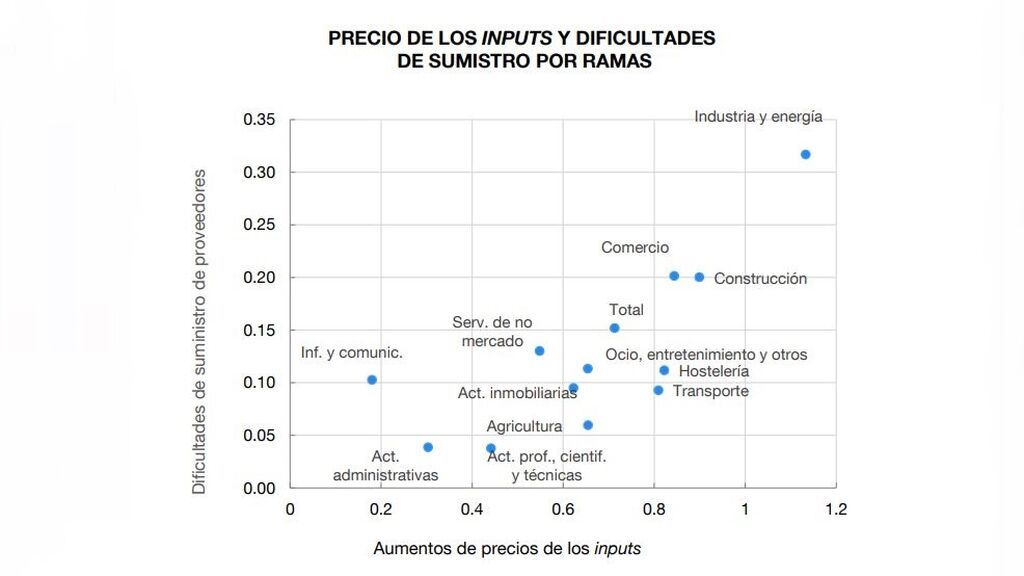

Los problemas de suministro y el aumento de precios se han presentado de manera más temprana e intensa en la industria y la construcción, según el Banco de España. Entrando en más detalle, en este grupo estarían el sector de los vehículos de motor, la producción de material eléctrico, informáticos y electrónicos, la fabricación de productos de caucho y plástico y la industria química.

Las limitaciones del tráfico marítimo y terrestre

Otro problema añadido ha sido el transporte, que la mayoría de empresas tienen externalizado. Aunque el ritmo de trabajo se ha ido recuperando después de la parte "dura" de la pandemia, hay rutas en las que hay menos barcos o tráileres disponibles.

Desde CMI-Durango nos ponen el ejemplo de una máquina que tenía que llevar de Madrid a Cádiz en julio. "Antes llamabas a cualquiera y más barato o más caro lo encontrabas. Me tuve que poner en contacto con cinco empresas para poder realizar la gestión", detalla Uria. Al final tuvieron que contratar dos compañías para un trayecto de 650 kilómetros. Su compañera Cristina Valiente también recalca el aumento de los tiempos: envíos que a Francia tardaban dos o tres días ahora tardan hasta una semana.

La pandemia también ha provocado que no haya suficientes contenedores para transportar por mar la mercancía que viene desde Asia. Cerca del 80% del transporte de mercancías mundial se mueve por vía marítima y casi la totalidad del mercado la controlan un puñado de navieras. Esto ha causado que el precio de los fletes se dispare, aumentando los sobrecostes de las empresas.

Qué pueden aprender las empresas de esta crisis

Para evitar causar retrasos al cliente final, muchas empresas han asumido los sobrecostes y han tenido que dedicar más tiempo y esfuerzo para llegar a los plazos. O buscar soluciones inusuales para obtener elementos básicos como guantes o cintas adhesivas. "Incluso hemos tenido que recurrir a Amazon", relata Pozas.

Entonces, ¿qué pueden aprender las empresas de esta crisis? De acuerdo con Imma Foix, de Expense Reduction Analysts (ERA), una consultora especializada en la optimización de costes y la gestión de proveedores, es clave desarrollar estrategias alternativas de compra.

Una de las claves es establecer relaciones con proveedores adicionales, idealmente de diferentes puntos geográficos. "Si pones todos tus huevos en una misma cesta y ésta se rompe tendrás problemas", compara. Aunque reconoce que, en ciertas industrias y con componentes concretos, es "muy difícil" encontrar suministros fuera de Asia, la 'fábrica del mundo'.

"Es importante dedicar tiempo a mejores programas de gestión de riesgo, para identificar los puntos débiles de la cadena de suministro y tener planes de emergencia", concluye Foix. En TECOI lo hicieron: "En marzo-abril de este año hicimos una previsión de abastecimiento hasta septiembre", apuntan.

La dependencia de Asia

La raíz del problema reside, precisamente, en que Occidente depende de Asia y especialmente de China para obtener sus materiales. "Hay muchísimas empresas que desde hace años compran todo su material allí", recuerda Imma Foix. Contar con proveedores de países con salarios bajos implicaba un importante ahorro en costes. Se suma que, con los años, las leyes medioambientales para la industria se han vuelto más estrictas en Europa o Estados Unidos.

Ahora, aunque el ritmo de producción se ha ido recuperando, las fábricas chinas siguen siendo susceptibles a cerrarse por un brote entre empleados. También hay aserradores o siderurgias que no soportaron los parones de 2020 y quebraron definitivamente, con lo que esto ha limitado aún más la oferta de materiales.