España tendrá 4 de las 40 nuevas plantas de baterías en Europa, una de ellas con la química más avanzada

Además de la de Volkswagen en Valencia, se han anunciado Phi4Tech y Envision en Extremadura y Basquevolt en el País Vasco

Según algunos análisis, Europa surgiría como gran rival de China en la lucha por el control de este producto esencial para los eléctricos

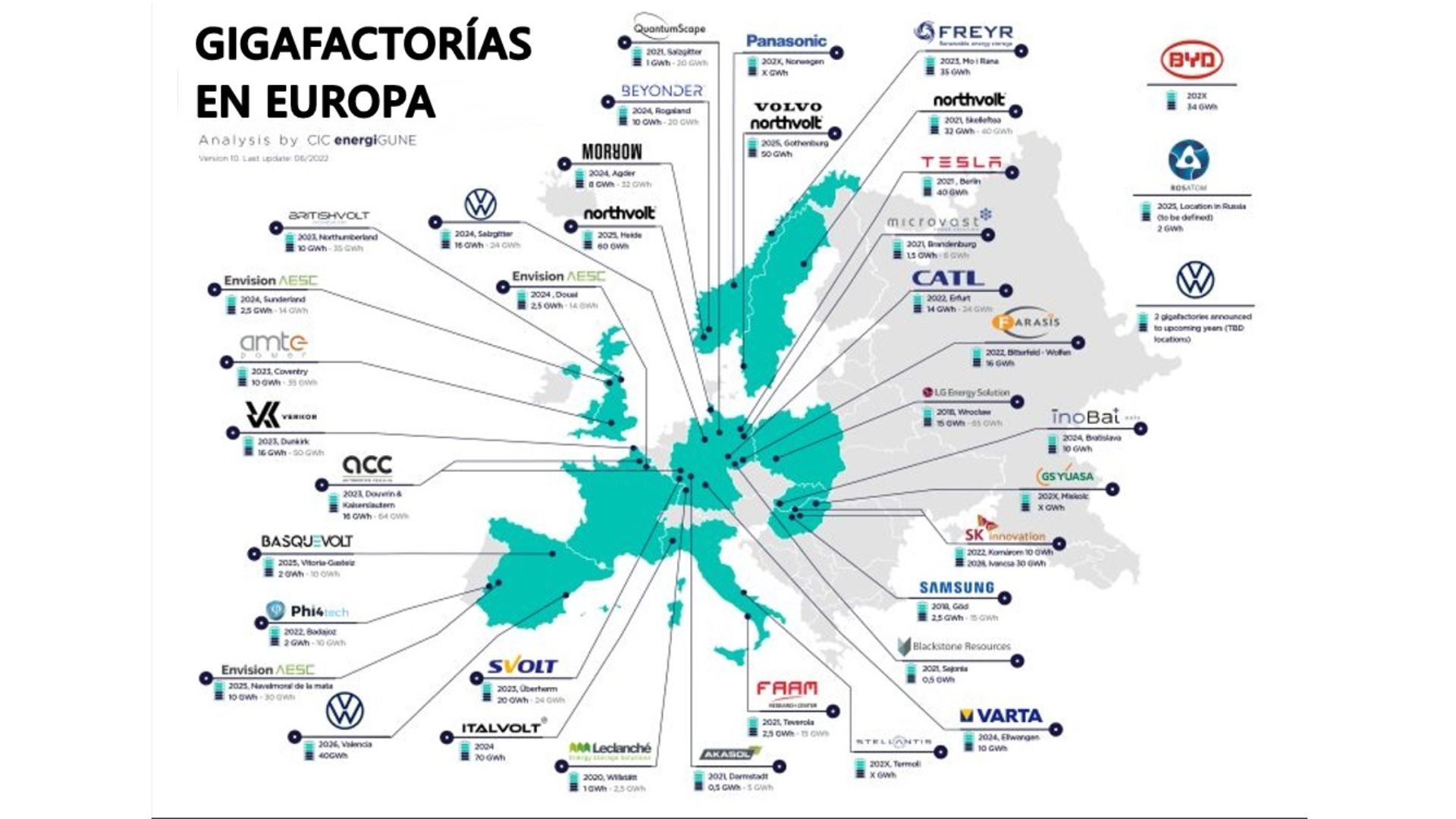

MadridGenera hasta un poco de vértigo ver el mapa de las nuevas 40 gigafactorías de baterías que se han anunciado hasta ahora en el Viejo Continente hasta 2030. Y hasta un poco de orgullo comprobar como el 10%, es decir, cuatro de ellas, se encuentran en nuestro país.

Después de Alemania con 13 gigafactorías proyectadas, nos encontramos en segunda posición junto a Noruega, ambos países con cuatro instalaciones previstas. Francia, Italia y Reino Unido se quedan por detrás con sólo tres proyectos, según el exhaustivo recuento que ha efectuado CIC energiGUNE, el centro de investigación de electromecánica y almacenamiento energético del gobierno vasco.

Todas ellas se han ido anunciando, pero algunas han llamado más la atención -la del Grupo Volkswagen, sobre todo- por ser la mayor y la que ha involucrado por ahora a un mayor número de empresas y entidades españolas -hasta 62- al calor del Perte del Vehículo Eléctrico y Conectado. Veamos algunos datos.

Volkswagen Sagunto

Bajo la marca paraguas Power Co., la gigafactoría del Grupo Volkswagen empezará a construirse el año que viene para dar inicio a su producción en 2026. La inversión prevista es de 3.000 millones de euros, así como 3.000 es el número de empleos directos que se espera que llegue a crear de forma escalonada, además de otros 12.000 de forma indirecta. Estas instalaciones ubicadas en Sagunto suministrarán pilas tanto a las fábricas del grupo en Martorell (Seat) como en Pamplona (Volkswagen). También se ha especulado con un posible suministro a la fábrica de Almussafes de Ford, marca con la que Volkswagen tiene diversos acuerdos sobre vehículos eléctricos.

Esta gigafactoría generará hasta 40 GWh al año en baterías, procediendo entre el 20% y el 3% de su energía de una planta fotovoltaica que instalará Iberdrola, uno de sus socios.

En realidad, Volkswagen proyecta una movilización de unos 10.000 millones de euros junto a sus 62 asociados.

Phi4Tech

Phi4Tech no solo es el único proyecto español de raíz y el primero en ser anunciado, incluso antes que el de Volkswagen, sino que además ha generado la creación de un grado universitario propio en la Universidad de Extremadura para cualificar a los que puedan llegar a ser sus futuros trabajadores. Desde luego, la gigafactoría de Phi4Tech nace con la gran ventaja industrial de estar situada al lado mismo de la principal materia prima que necesitará en su química: el litio. De momento se ha anunciado una inversión de 400 millones de euros y la creación de unos 500 empleos directos en la fábrica de celdas de Badajoz. Su capacidad final prevista es de 10 GW que irá incrementando de dos en dos gigas a lo largo de cinco módulos, inaugurándose el primero en 2023. En la fábrica de cátodos de Cáceres invertirá 200 millones de euros y al final del proyecto sumará 360 empleos. En cuanto a las minas que la surtirán de litio, situadas en Las Navas, la inversión estimada es de unos 320 millones, generando unos 400 puestos de trabajo. Por tanto, la suma final de empleos directos rondará los 1.260.

Envision-Acciona

Extremadura es una región de abundantes recursos en este metal blando y por ese mismo motivo, Acciona Energía y la multinacional china Envision han escogido Navalmoral de la Mata para la construcción de una fábrica conjunta de baterías en nuestro país. Con una inversión de hasta 2.500 millones de euros se espera que genere hasta 3.000 empleos directos y unos 12.000 indirectos.

Al igual que las dos anteriores contará con su propio parque fotovoltaico, situándose su capacidad de producción 600.000 baterías al año. Envision ya es suministrador de baterías para la Alianza Renault-Nissan-Mitsubishi.

Basquevolt

El último proyecto en anunciarse es el más singular de todos, ya que afronta un producto de futuro, el de las baterías de estado sólido, que se ha dado en llamar “el siguiente paso en baterías” por parte de muchos expertos. Nace de la asociación entre Iberdrola, CIE Automotive, Enagás, EIT InnoEnergy y el CIC energiGUNE apoyados por el gobierno vasco.

Basquevolt planea el inicio de su producción de aquí a cinco años, soportado por una inversión de más de 700 millones de euros que generarán más de 800 empleos directos. La línea de producción piloto quedaría establecida en 2025, mientras que el inicio de la producción se proyecta para 2027.

Ganando a China

Estas cuarenta instalaciones añadidas son las que se habían pronosticado como necesarias para cubrir la demanda de baterías del sector en Europa, que se cifra en una producción de unos 1.000 GWh al año. Para ello, están previstas unas inversiones de unos 180.000 millones de euros. No es extraño, ya que la legislación europea ha señalado el camino de la electrificación casi como el único permitido a partir de 2035. Así que todos los fabricantes y todos los países europeos con plantas de producción de coches necesitarán las baterías como producto primordial que les permita funcionar.

La carrera por el corazón del coche eléctrico ha facilitado la inversión extranjera en el continente. Una inversión procedente incluso del indiscutible dominador de la producción de batería actual en el mundo, China, con más del 65% de la producción mundial en sus manos en la actualidad, según datos de GlobalData. Sin embargo, ese dominio será contestado por Europa para 2030, pues ese 65% se verá reducido hasta el 50% según esa misma consultora. Un retroceso que será debido sobre todo al avance de la producción en Europa, ya que en diez años habrá pasado desde el 9% en 2020 hasta el 32% en 2030.

¿Cómo trabajan?

Una fábrica de baterías tiene tres grandes fases de producción que son: la fabricación de electrodos, el ensamblado de las celdas y la formación y validación del funcionamiento de la batería completa.

En la fabricación de los electrodos, hay dos líneas de idéntica producción, una para la de los ánodos y otra para los cátodos. Normalmente los ánodos se componen de una lámina de cobre recubierta casi siempre de grafito. El cátodo es una lámina de aluminio que va recubierto por una determinada capa química (NMC o níquel, manganeso y cobalto; NCA o níquel cobalto y aluminio; LFP o ferrofosfato de litio). La mezcla de los polvos metálicos con un disolvente y un aglutinante, la imprimación sobre la superficie metálica en forma de bobinas, el afirmado en caliente de esa mezcla ya imprimada y el corte final son sus principales actividades.

En cuanto al ensamblado de las celdas se practica en una sala “seca” (a menos 40 grados Celsius para evitar la penetración de posibles humedades). Es necesario un corte preciso según sean los tipos de baterías para pasar al apilamiento alterno de las capas de ánodo, separador y cátodo, dejando las pestañas de las celdas al descubierto, ya que luego deben ir unidas mediante soldadura a los terminales. El siguiente paso es su inserción en su “caja”, el relleno con electrolito y el sellado al vacío.

La fase final es crítica. Se denomina formación, envejecimiento y validación y en ella se realiza una carga a cada celda de forma individual para comprobar su rendimiento. Normalmente se les realizan diversas secuencias de trabajo para evaluarlas y comprobar su estabilidad antes de pasar a su montaje final.

Todo esto supone un proceso muy complejo, altamente tecnologizado, en el que la exactitud manda y en el que cualquier error puede suponer enormemente costosas consecuencias.